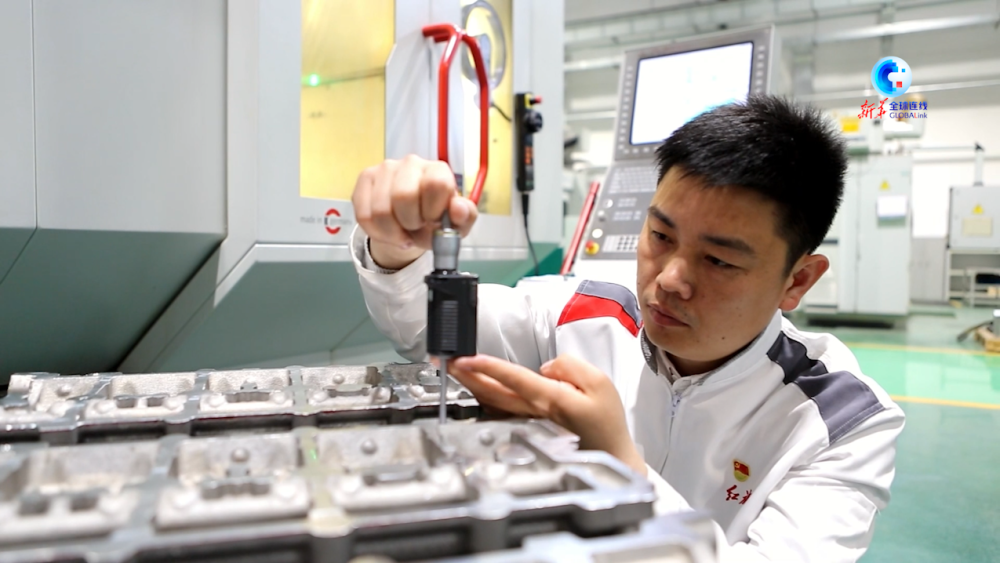

从埋头对着图纸琢磨,到在不同转速、刀路切入间试错,经过数千次的试验调整,杨永修成功总结出一套核心参数,实现这一技术的完全自主。

凭借过硬技术,杨永修和他的数控班组团队完成了国内首款自主研发V12发动机的试制加工任务,结束了多缸微型发动机核心部件需由国外加工的历史。经过不断学习,杨永修还熟练掌握了计算机辅助设计CM软件编程,实现自主编程、自主加工,完全摆脱了国外的技术限制。特别是通过自主改造,将三轴数控铣床升级为四轴设备,实现了多角度一体化加工。

在一汽解放汽车有限公司卡车厂冲压车间,45岁的模具钳工冯斌俯下身子,目光跟随手指划过零件表面,一根毛刺、一点飞屑也不放过。正是这种精益求精的工匠精神,让在冲压生产一线工作了26年的冯斌成为行业“大拿”。

几年前,一汽解放J6卡车的多套模具出现了老化及拉毛问题,增加了生产成本。冯斌带领班组成员对5套拉延模具进行焊接比较试验。经过一年多的不懈努力,终于啃下了这块硬骨头。

“我们通过学习和技能训练,逐步掌握了精密焊接技术,应用到我们生产和维修过程中,提高了我们现在的维修质量、焊接质量,同时延长了我们模具的使用寿命,也提升了我们的产品质量和生产效率。”冯斌说。

不服输的还有一汽-大众汽车有限公司“80后”焊工金涛。2010年,中德同步上市的奥迪A6L首次将顶盖零间隙钎焊技术应用于奥迪车身。该项技术受车身尺寸、稳定性、零件清洁度等30多种因素影响,外方专家在调试过程中始终无法突破质量瓶颈。金涛临危受命,他率领团队深入研究、反复试验,彻底解决了零间隙钎焊质量这一世界性难题。

工作20多年来,金涛历经一汽-大众8个车型的建设生产工作,完成数项创新研发,已成为汽车“智造”领域高技能人才的领军人物。

“任何一项工作都不是一蹴而就的,我们做的很多项目也是有几年积累,最后得出这样一个结果。能够坚持下去,然后在这个过程中应用创新思维,这是我们能够一直发展下去的重要精神源泉。”金涛说

70年前,老一辈“汽车人”在长春创建了中国第一座汽车厂——第一汽车制造厂。如今,新一代“汽车人”正以“掌握关键核心技术”为引领,继续追梦。

记者:司晓帅、姬杨、姜明明、魏蒙、周万鹏

配音:司晓帅

新华社音视频部制作

新华社国际传播融合平台出品